Здравствуйте, друзья! Котельная установка состоит из котельного агрегата, в котором производится водяной пар с заданными давлением и температурой, и ряда вспомогательных устройств, предназначенных для приготовления и подачи топлива, питательной воды и воздуха, а также удаления производственных отходов (дымовых газов и зольных остатков топлива).

Водяной пар используется в энергетике для привода паровых турбин, а также как греющая среда в технологических процессах (нагревание, сушка, выпаривание и т. д.) и в быту (отопление, горячее водоснабжение). Наряду с паровыми котлоагрегатами в небольших коммунальных котельных применяются также водогрейные котлы, в которых подогревается вода, используемая для нужд теплоснабжения.

В зависимости от производительности различают котельные установки малой (до 20 т/ч), средней (20—75 т/ч) и большой (свыше 100 т пара в час) производительности. По величине давления пара котельные установки бывают низкого (до ЗМПа), среднего (3—7,5 МПа), высокого (10—15 МПа), сверхвысокого (15—22,5 МПа) и сверхкритического (более 22,5 МПа) давления.

Различают котлоагрегаты с естественной и принудительной циркуляцией (прямоточные). В последних движение воды происходит под действием насоса. Мощные энергетические котлоагрегаты с естественной циркуляцией, выпускаемые в настоящее время, имеют параметры пара р= 14 МПа и t= 570° С, а котлоагрегаты с искусственной циркуляцией — р=25 МПа и t = 565° С.

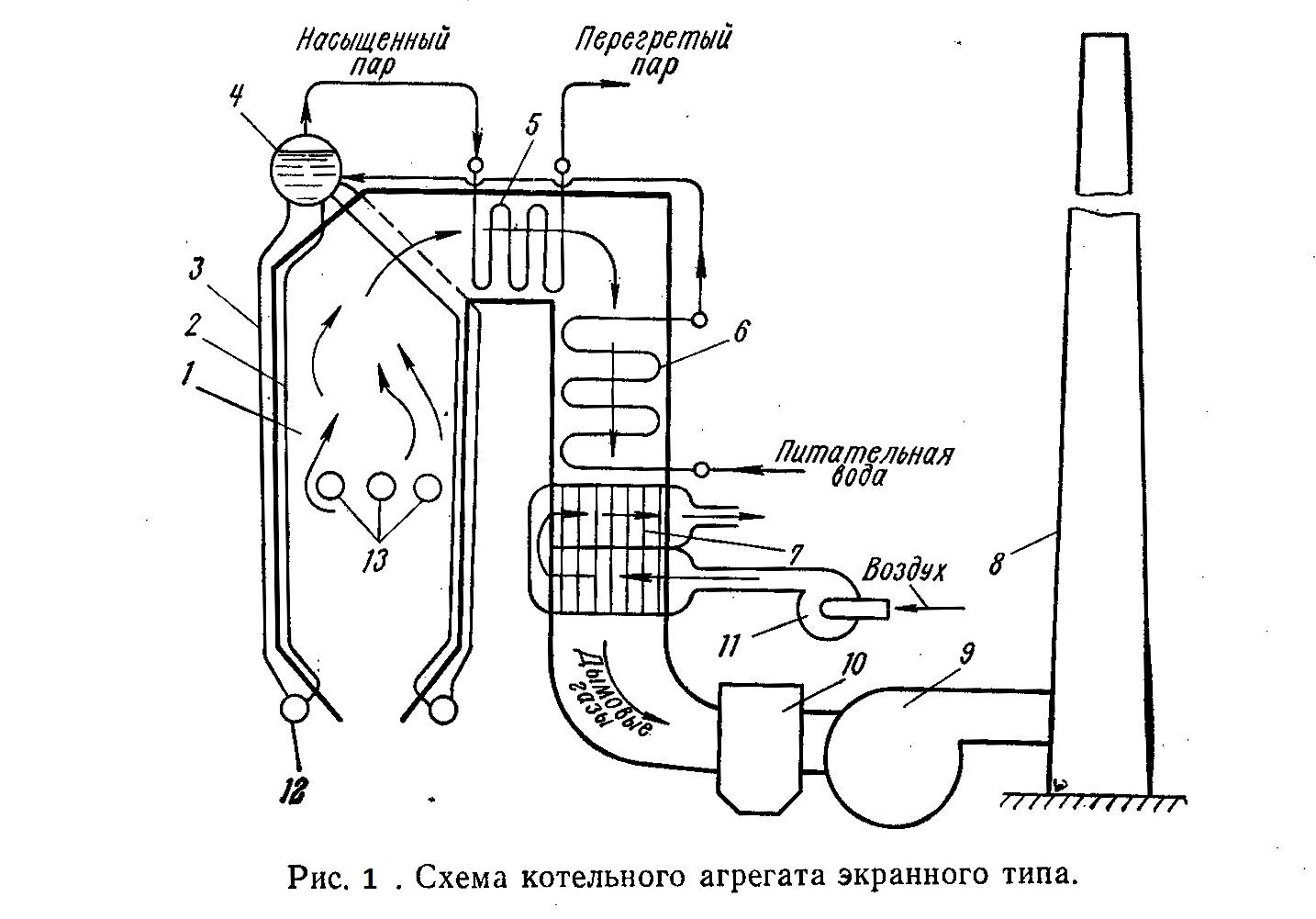

На рис. 1. приведена схема котельного агрегата экранного типа с естественной циркуляцией, имеющего факельную топку для сжигания каменноугольной пыли.

Основными элементами котлоагрегата являются топочная камера 1, парообразующие поверхности нагрева — ряды экранных труб 2, пароперегреватель 5, водяной экономайзер 6 и воздухоподогреватель 7. Смесь топлива с воздухом подается через горелки 13 в топочную камеру 1, где топливо воспламеняется и сгорает во взвешенном состоянии.

В котельном агрегате происходит непрерывная циркуляция воды и пароводяной смеси. Образующаяся в экранных трубах 2 смесь воды и пара имеет меньшую плотность, чем вода в опускных трубах 3, поступающая из барабана котла 4. Вследствие этого пароводяная смесь поднимается по экранным трубам в барабан котла, откуда вода перемещается вниз по необогреваемым опускным трубам (естественная циркуляция).

Нарушение нормальной циркуляции воды в котлоагрегате (например, при низком уровне воды в барабане котла) может привести к перегреву труб и выходу их из строя. Опускные и экранные трубы соединяются между собой посредством коллектора 12. Кипятильные трубы, расположенные на стенах топки, образуют поверхности нагрева, которые называют экранами.

В барабане 4 насыщенный пар отделяется от воды, и поступает в пароперегреватель 5, где он нагревается до заданной температуры. Пароперегреватель представляет собой теплообменник, трубки которого изогнуты в виде змеевиков. Дымовые газы движутся снаружи трубок, а водяной пар — внутри. В котлоагрегатах большой производительности устанавливают дополнительные пароперегреватели для вторичного перегрева пара.

Из пароперегревателя 5 дымовые газы поступают в водяной экономайзер 6, который предназначен для подогрева питательной воды, подаваемой в барабан 4. Для поддержания необходимого уровня воды в барабане котла расход питательной воды должен соответствовать паропроизводительности котельного агрегата. Как и пароперегреватель 5, водяной экономайзер 6 представляет собой теплообменник поверхностного типа. Далее установлен воздухоподогреватель 7, в котором нагревается воздух, подаваемый в топочную камеру 1. Дымовые газы проходят по трубам воздухоподогревателя сверху вниз, а воздух движется между трубами снаружи в поперечном направлении.

За счет снижения температуры уходящих дымовых газов в водяном экономайзере 6 и воздухоподогревателе 7 до 120— 200° С уменьшаются потери теплоты с уходящими газами, что значительно повышает к.п.д. котлоагрегата. Экономайзер и воздухоподогреватель устанавливаются на всех агрегатах средней и большой производительности. Котлоагрегаты малой производительности имеют только водяной экономайзер.

Теплообмен между дымовыми газами и трубами в водяном экономайзере и воздухоподогревателе в основном происходит конвективным путем, так как при низкой температуре дымовых газов интенсивность теплообмена излучением сравнительно невелика. Поэтому эти поверхности нагрева называют конвективными. Экраны 2 в топочной камере и первые ряды труб пароперегревателя 5 являются радиационными поверхностями нагрева, которые вследствие высокой температуры дымовых газов получают теплоту преимущественно излучением. В прямоточных котлоагрегатах парообразующие поверхности представляют собой систему обогреваемых змеевиков.

Газы уносят из топки значительное количество золы (при факельном сжигании до 80—90%), поэтому после воздухоподогревателя 7 дымовые газы направляются для очистки в золоуловитель 10, что предупреждает загрязнение окружающей местности. Затем с помощью дымососа 9 дымовые газы через дымовую трубу 8 выбрасываются в атмосферу. Дымосос представляет собой вентиляторную установку центробежного типа с электрическим приводом. Для подачи воздуха в топку котельного агрегата устанавливается также дутьевой вентилятор 11.

Мощные котельные установки, работающие на твердом топливе, имеют сложную систему подачи и приготовления топлива, включающую мельницы и дробилки, механизмы для подачи топлива в топочную камеру, емкости для хранения угольной пыли, ленточные транспортеры и т. д. Система приготовления топлива может быть централизованной или индивидуальной. В большинстве случаев применяется индивидуальная система пылеприготовления, в которой каждый котлоагрегат располагает собственной системой для приготовления топлива.

Очень важное значение при эксплуатации котельных установок имеют внутрикотловые процессы: образование накипи, сепарация капелек влаги от пара, который поступает в пароперегреватель. Слой накипи на внутренних стенках экранных и кипятильных труб является значительным термическим сопротивлением, которое изолирует трубу от движущейся по ней пароводяной смеси, что приводит к опасному перегреву труб. Для предупреждения образования накипи котельный агрегат питается конденсатом пара. Потери конденсата восполняются обычно химически очищенной водой, из которой удалены накипеобразующие соли (соли жесткости).

Внутри барабана котла устанавливаются различные устройства для механической сепарации капелек влаги. При плохой сепарации в пароперегреватель вместе с влагой будут попадать соли, которые осаждаются на трубах пароперегревателя. Для того чтобы предупредить повышение концентрации солей в котловой воде, применяют непрерывную продувку котлоагрегата.

При этом из барабана котла удаляется часть воды и вместо нее дополнительно подается такое же количество питательной воды, содержащей значительно меньше солей. За счет этого содержание солей в котловой воде поддерживается на определенном уровне. Наряду с непрерывной продувкой применяют также периодическую, при которой из нижних коллекторов 12 удаляют часть воды, а вместе с ней и соли, выпавшие в виде твердого осадка (шлама).

Современные котельные агрегаты, применяемые в энергетике, являются очень сложными установками, имеющими большие размеры (высота их достигает 35—50 м). Управление работой таких котлоагрегатов автоматизировано. При этом автоматически поддерживаются в заданных пределах параметры пара, производительность, расход топлива и воздуха, уровень воды в барабане котлоагрегата и т. д. Исп. литература: 1) Теплотехника, под общей редакцией И.Н. Сушкина, Москва, «Металлургия», 1973. 2) Теплотехника, Бондарев В.А., Процкий А.Е., Гринкевич Р.Н. Минск, изд. 2-е,"Вышейшая школа", 1976.

Добавить комментарий